Reˊpertoire

Qu’est-ce que le soudage ?

Le soudage métallique est une méthode consistant à assembler deux pièces métalliques distinctes (identiques ou de métaux différents) par fusion ou liaison appropriée. Bien que les méthodes varient, de la tôle la plus fine à la plus épaisse, la plupart des métaux peuvent être soudés à l’aide d’une ou de plusieurs techniques de soudage. Les caractéristiques du matériau (comme le point de fusion, la ductilité, la conductivité électrique, la limite d’élasticité et la plasticité, etc.) déterminent la difficulté du soudage et la méthode la plus adaptée. Il existe plusieurs tests de soudure permettant d’identifier les défauts de soudage.

Soudage de différents métaux

Comparaison des métaux de soudage

| Propriété | Acier au carbone | Acier inoxydable | Aluminium |

|---|---|---|---|

| Facilité de soudage Relativement facile et très soudable. Difficulté moyenne ; nécessite une bonne gestion de la chaleur. Difficile ; requiert des techniques spécialisées. |

|||

| Point de fusion ~1425–1540°C ~1370–1530°C ~660°C |

|||

| Méthodes de soudage courantes SMAW, GMAW, FCAW, TIG, MIG TIG, MIG, à l’électrode TIG, MIG, parfois par résistance |

|||

| Préparation avant soudage Préparation moyenne ; nettoyage de la rouille et de l’huile. Nettoyage approfondi pour éviter la contamination. Nettoyage intensif (élimination de la couche d’oxyde essentielle). |

|||

| Conductivité thermique Faible à moyenne. Faible ; retient la chaleur. Élevée ; dissipe rapidement la chaleur. |

|||

| Contrôle de l’apport thermique Contrôle moyen requis. Contrôle précis nécessaire. Contrôle strict en raison du risque de surchauffe. |

|||

| Défis Risque de porosité et de déformation. Sensible à la dilatation et au gauchissement. Nécessite l’élimination de la couche d’oxyde. |

|||

| Gaz de protection CO₂ ou CO₂ + Argon. Argon ou Argon + Hélium. 100 % Argon ou mélange Hélium. |

|||

| Vitesse de soudage Vitesse moyenne. Plus lente à cause de la précision. Rapide grâce au point de fusion bas. |

|||

| Traitement post-soudage Détensionnement pour les sections épaisses. Nettoyage ou passivation. Peut nécessiter une anodisation. |

|||

| Durabilité des soudures Solides et durables. Très résistantes et anticorrosion. Légères mais plus fragiles sans traitement thermique. |

|||

| Résistance à la corrosion Faible ; sujette à la rouille. Élevée ; naturellement anticorrosion. Élevée ; forme une couche d’oxyde protectrice. |

|||

| Coût du soudage Faible à moyen. Moyen à élevé. Élevé à cause des équipements et compétences requises. |

|||

| Applications Structures métalliques, tuyauterie, machines. Industrie alimentaire, tuyauterie, systèmes hydrauliques. Aéronautique, automobile, construction navale. |

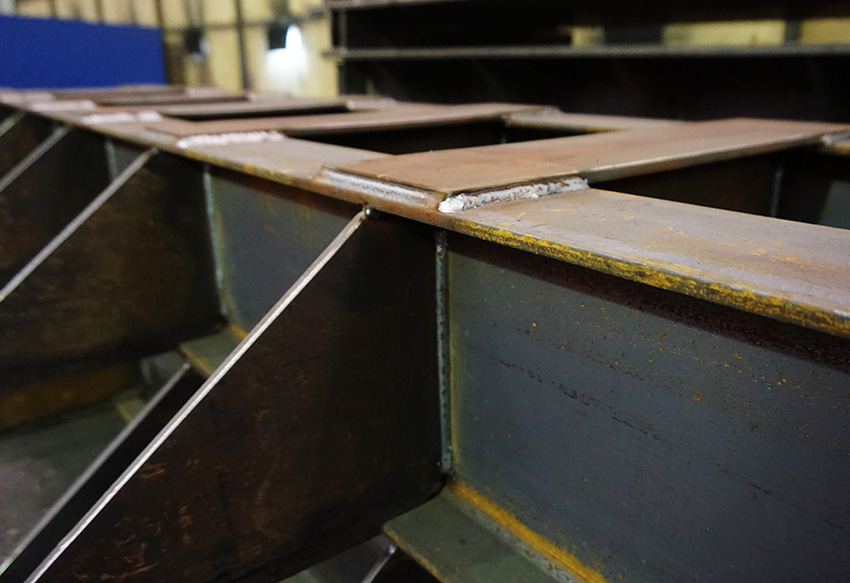

Assemblages de soudure

Soudure bout à bout

- Un joint bout à bout désigne deux pièces métalliques placées côte à côte pour être soudées. Une préparation préalable des bords est essentielle pour obtenir une soudure de haute qualité.

- La soudure bout à bout est relativement plus simple que les autres types d’assemblage et résiste mieux aux contraintes mécaniques.

- C’est le type d’assemblage le plus courant dans la fabrication de structures métalliques.

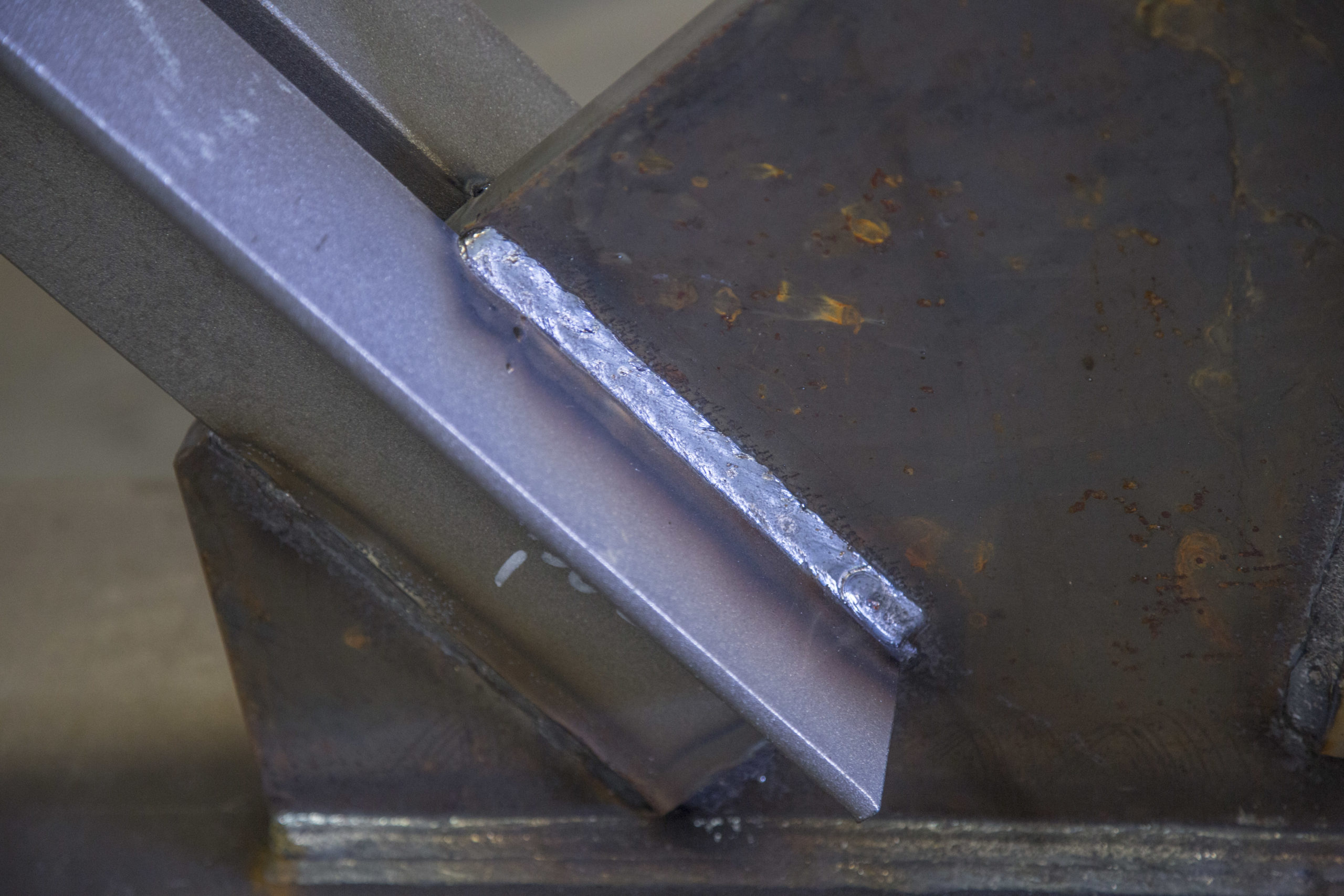

Soudure d’angle

- Les assemblages d’angle sont très similaires aux assemblages en T.

- La principale différence réside dans la position des pièces métalliques.

- Dans un assemblage en T, une pièce est positionnée au centre de l’autre, tandis que dans un assemblage d’angle, les pièces se rejoignent pour former un angle en « L ».

Soudure en T

- Les assemblages en T sont réalisés lorsque deux pièces métalliques se croisent à un angle de 90°.

- Cela forme un assemblage en forme de « T » au centre de la pièce.

- Les joints en T sont également un type de soudure d’angle.

Soudure à recouvrement

- Un joint à recouvrement désigne un assemblage dans lequel une pièce chevauche l’autre.

- La soudure entre les deux pièces est réalisée à l’aide d’un cordon d’angle (soudure d’angle).

- Le principal inconvénient du joint à recouvrement est que la zone située sous le bain de soudure est sujette à la corrosion.

Soudure sur bord

- Le joint de soudure sur bord est utilisé pour assembler des pièces parallèles entre elles.

- Les joints de bord sont souvent utilisés pour le soudage de tôles.

- Ils offrent une surface de soudure plus propre et plus lisse qu’une soudure bout à bout.

Types de soudage

Comment pouvons‑nous vous aider ?

Novelty Structures est un fabricant expérimenté en soudage, disposant de soudeurs certifiés et d’un contrôle qualité rigoureux.

Grâce à un vaste parc de machines CNC et à une équipe d’ingénieurs expérimentés, Novelty Steel réalise des travaux de soudage de haute qualité conformes aux normes européennes EN 1090-2.

Contactez notre équipe pour discuter plus en détail de vos besoins.

FAQ

Selon le matériau et les spécifications de production, différentes méthodes de soudage sont utilisées [...]

Novelty Steel réalise des tests de soudage tels que l’inspection visuelle, le ressuage, le [...]

Les défauts de soudure courants peuvent être définis comme des irrégularités apparaissant sur la [...]

Un système de contrôle qualité du soudage commence par des normes de qualité clairement [...]

Galerie de références