Novelty Structures entwirft und fertigt Industriekanäle für verschiedene Projekte.

Der folgende Leitfaden hebt die Bedeutung sorgfältiger Planung bei Werkstatt- und Feldfertigung, Versand und Montage für ein effizientes Design und eine reibungslose Umsetzung hervor.

Index

1. Allgemeine Überlegungen zur Kanalführung

1.1 Versandarten und Maßüberlegungen

1.2 Wirtschaftlichkeit der Konstruktion

2. Fertigung von Kanalbauteilen

1. Allgemeine Überlegungen zur Kanalführung

Die Planung von Werkstatt- und Feldfertigung, Versand und Montage ist bei der Auslegung eines Kanalsystems von entscheidender Bedeutung. Vor Beginn der statischen Berechnungen und der Auslegung müssen diese praktischen Aspekte sorgfältig berücksichtigt werden.

Ein wirklich optimiertes Kanalsystem-Design integriert effiziente Strategien für Fertigung, Transport und Installation. Dieser ganzheitliche Ansatz stellt sicher, dass das Design nicht nur den statischen Anforderungen entspricht, sondern auch eine reibungslose Umsetzung ermöglicht.

1.1 Versandarten und Maßüberlegungen

Die Versandkosten spielen eine zentrale Rolle bei Kanalprojekten und werden durch Faktoren wie Projektstandort, Versandentfernung und Komponentengröße beeinflusst. Die Modularisierung von Kanälen in der Werkstatt anstelle auf der Baustelle kann zu Kosteneinsparungen und höherer Qualität führen. Der für die Statik zuständige Ingenieur muss sich der gewählten Versandmethode bewusst sein, und das Design muss sich daran orientieren. Die drei wichtigsten Versandarten sind Bahn, LKW und Schiff, wobei der LKW-Transport am häufigsten verwendet wird. Die Breite eines Bauteils ist oft ein kritischer Kostenfaktor beim LKW-Versand, wobei auch Höhe und Länge berücksichtigt werden müssen.

Das Gewicht ist zwar wichtig, aber in der Regel nicht der entscheidende Steuerungsfaktor. Spezielle Anforderungen für den Versand per Schiff und Bahn sollten je nach Projektanforderungen gründlich untersucht werden.

- Kosten für die Feldmontage: Diese sind entscheidend, aber in der Entwurfsphase schwer zu erfassen, insbesondere Informationen zu standortspezifischen Kosten und Krankapazitäten.

Ein Informationsmangel kann auf das Fehlen eines Montageunternehmens in der frühen Planungsphase zurückzuführen sein. - Standortspezifische Anforderungen: Wenn verfügbar, sollten umfassende Daten zu Feldmontagekosten in den Entwurfsprozess einbezogen werden, einschließlich Krankapazität und standortspezifischen Anforderungen.Werkstattfertigung: Ingenieure wissen aus Erfahrung, dass die Werkstattfertigung im Allgemeinen kostengünstiger ist als die Feldmontage.

- Werkstattfertigung: Ingenieure wissen aus Erfahrung, dass die Werkstattfertigung im Allgemeinen kostengünstiger ist als die Feldmontage. Arbeiten wie Schweißen, Schneiden, Anpassen und Handhaben erfolgen in der Werkstatt in höherer Qualität.

- Vorzugsweise Werkstattarbeit: Aufgrund des Kostenvorteils und der besseren Qualität empfiehlt es sich, im Design so viel Werkstattarbeit wie möglich einzuplanen. Teilweise Vormontage: Wenn möglich, können Kanäle mit geeigneten Abmessungen in der Werkstatt teilweise zu Kastenelementen oder kleineren C-förmigen Modulen vormontiert werden.

- Teilweise Vormontage: Wenn möglich, können Kanäle mit geeigneten Abmessungen in der Werkstatt teilweise zu Kastenelementen oder kleineren C-förmigen Modulen vormontiert werden.

- Vormontage versteifter Paneele: Konventionell aufgebaute, versteifte Paneele können in der Werkstatt zu Kanalabschnitten unterschiedlicher Länge vormontiert werden.

- Kostenerwägungen: Auch wenn die Vormontage in der Werkstatt höhere Arbeits- und Versandkosten verursacht, reduziert sie die Feldarbeitskosten, die in der Regel teurer und qualitativ minderwertiger sind.

- Isolierung und Verkleidung: Um die Feldarbeit weiter zu minimieren, können Isolierung und Verkleidung bereits in der Werkstatt vor dem Versand der vormontierten Abschnitte angebracht werden.

- Vorteile der Vormontage: Umfangreiche Werkstattvormontage kann die kritische Bauzeit verkürzen, die Arbeitssicherheit verbessern, indem Arbeiten in der Höhe minimiert werden, und den Gesamtprojektzeitplan potenziell verkürzen.

- Einteilige Werkstattfertigung: Wenn die Kanalgröße eine einteilige Werkstattfertigung rechteckiger oder runder Kanäle erlaubt, hängt die Wahl zwischen Kastenbauweise und Paneelbauweise von Faktoren wie Lohnkosten, Versandkosten und Projektzeitplan ab.

- Ingenieurverantwortung: Klare ingenieurtechnische Zuständigkeiten für vormontierte Bauteile sollten zu Beginn des Projekts festgelegt werden, und die Belastungen beim Heben, Transport und der Montage müssen entweder vom Anschlagmittel-Ingenieur oder vom Statiker berücksichtigt werden, wenn Kanalabschnitte modularisiert werden.

1.3 Baustellenstöße

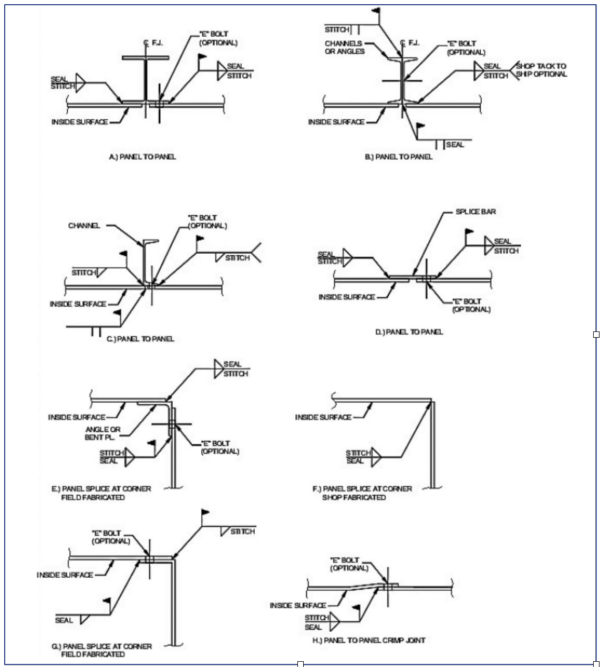

Baustellenstöße oder Verbindungen sind im Kanalbau üblich – sie treten an Ecken und Verbindungen zwischen Paneelen bei rechteckigen Kanälen sowie an Stoßstellen bei runden Kanälen auf. Je nach Projektanforderung und Fertigungstechnik werden unterschiedliche Konfigurationen eingesetzt. Die Zusammenarbeit zwischen Statiker, Hersteller und Monteur ist entscheidend, um die geeignete Verbindung auszuwählen. Breitflanschprofile, E-Schrauben und Dichtschweißverfahren werden für effektive Baustellenverbindungen verwendet. Die gewählten Konfigurationen variieren je nach Kanalabschnitt und -größe und berücksichtigen Aspekte wie Justierbarkeit, Festigkeit und Montagefreundlichkeit. Es wird empfohlen, bei Kasten- und Rundkanälen auf Überlappungsverbindungen zu verzichten und stattdessen Stumpf- oder Flanschverbindungen zu verwenden, um eine bessere Justierbarkeit während der Montage zu ermöglichen.

Abbildung 1: Baustellenverbindungen für Kanäle

2. Fertigung von Kanalbauteilen

Der Kanalplaner spielt eine wichtige Rolle bei der Sicherstellung der Qualität des errichteten Produkts. Eine zentrale Aufgabe besteht darin, die Anforderungen an die Fertigung sowie die zulässigen Toleranzen für Fertigung und Montage festzulegen. Dadurch trägt der Statiker zur Realisierung einer qualitativ hochwertigen Kanalmontage bei. Dieser proaktive Ansatz schafft klare Richtlinien und Standards für den Fertigungsprozess und stellt sicher, dass das Endprodukt die geforderten Qualitätsanforderungen erfüllt.

2.1 Plattenanpassung

- Sicherstellung der Rechtwinkligkeit von Kanalplatten:

- Der Konstrukteur spielt eine entscheidende Rolle bei der Sicherstellung der Rechtwinkligkeit von Kanalplatten, indem er die Plattenanpassung bereits in der Planungsphase berücksichtigt.

- Die Plattenanpassung umfasst das Erkennen der Endmaße, der für das Schweißen erforderlichen Spaltmaße sowie der zulässigen Toleranzen.

- Temporäre Aussteifung zur Einhaltung von Toleranzen:

- Temporäre innere und äußere Verstrebungen sind erforderlich, um die Fertigung und Montage innerhalb der zulässigen Toleranzen zu halten.

- Abhängig von der Kanalgröße sollte der Statiker zur Auslegung der temporären Aussteifung beitragen.

- Aspekte des Fertigungsprozesses:

- Die ordnungsgemäße Vorbereitung von Stößen zum Schweißen und Schrauben ist im Fertigungsprozess entscheidend.

- Elemente wie Fasen der Kanten, Anbringen von Stützblechen und Passbohrungen erfordern besondere Aufmerksamkeit.

- Toleranzmanagement:

- Toleranzen dürfen nicht aufsummiert werden, es sei denn, das Design sieht dies ausdrücklich vor.

- Besondere Sorgfalt ist im Fertigungsprozess erforderlich, um toleranzbedingte Probleme zu vermeiden.

- Typische Toleranzen:

- Das Versatzmaß zwischen Platten an einer Stumpfnaht darf 33 % der Dicke der dünneren Platte nicht überschreiten. Bei plattierten Blechen beträgt der maximal zulässige Versatz 1 mm.

- Die Abweichung von der Rechtwinkligkeit des rechteckigen Kanalquerschnitts darf 1 % der Diagonalen oder 13 mm – je nachdem, was kleiner ist – nicht überschreiten.

- Bei runden Kanälen darf die Ovalität des Querschnitts 1 % des Innendurchmessers nicht überschreiten. Der Versatz zwischen benachbarten Platten darf jedoch 33 % der Dicke der dünneren Platte nicht überschreiten.

- Die Welligkeit von Schweißnähten an runden Kanälen, gemessen mit einer 0,5 m langen Schablone, die auf die Schweißnaht zentriert und auf den Sollradius zugeschnitten ist, darf 6 mm von einem perfekten Kreis nicht überschreiten.

2.2 Schweißen

Beim Kanalbau ist das Schweißen ein entscheidender Vorgang, und die Qualität des fertigen Kanals wird häufig anhand der Schweißqualität bewertet.

- Fortschritte im Schweißverfahren: Im Laufe der Jahre haben sich Schweißprozesse und -methoden erheblich weiterentwickelt, wobei automatisierte Verfahren zur Verbesserung von Qualität und Produktivität weit verbreitet sind.

- Konsultation von Schweißexperten: Die Einbindung von Experten für Schweißtechnik oder Metallurgie ist entscheidend, um kostspielige Reparaturen zu vermeiden und eine hochwertige Kanalausführung sicherzustellen. Ein grundlegendes Verständnis des Schweißens ist notwendig, um eine effektive Zusammenarbeit zwischen dem Kanalplaner und den Schweißspezialisten zu ermöglichen. Kanalplaner müssen schweißgerechte Verbindungen vorsehen, die sowohl statisch ausreichend als auch wirtschaftlich herzustellen sind, um Zugänglichkeitsprobleme zu vermeiden und effiziente Schweißungen zu gewährleisten.

2.3 Werkstattinspektion

Regelmäßige Werkstattinspektionen sind während der Fertigung unerlässlich und sollten den Kunden und den Statiker einbeziehen. Der Inspektionsplan muss zu Projektbeginn festgelegt und konsequent eingehalten werden. Der Hersteller sollte tägliche Inspektionen im Rahmen kontinuierlicher Maßnahmen durchführen; manche setzen dabei auf umfassende Qualitätsmanagementverfahren. Die Inspektion sollte mindestens folgende Punkte umfassen:

- Qualität der Schweißnaht: Die Einhaltung der spezifizierten Schweißanforderungen (AWS, ASME oder andere) ist entscheidend. Es müssen standardisierte Prüfverfahren für die Qualität der Schweißnähte gemäß den vorgegebenen Schweißmethoden und -verfahren eingehalten werden. In den Fertigungsspezifikationen oder den Zeichnungen der Rohrleitungen sollten alle zusätzlichen Schweißprüfung die über die Mindestanforderungen der jeweiligen Schweißspezifikation hinausgehen.

- Maße: Die Überprüfung der Maße ist unerlässlich. In Entwurfszeichnungen, Fertigungsverträgen und einschlägigen Normen wie AWS oder ASME festgelegte Toleranzen sind strikt einzuhalten.

- Material: Die Überprüfung von Materialbestellungen und Werkstoffprüfzeugnissen ist erforderlich, um die Einhaltung der Projektspezifikationen sicherzustellen.

- Unterlagen des Herstellers: Der Hersteller sollte Inspektionsaufzeichnungen führen, die jederzeit zur Einsicht bereitstehen müssen.

2.4 Oberflächenvorbereitung

Da die meisten Kanäle aus irgendeiner Form von Kohlenstoffstahl gefertigt werden, ist es häufig ratsam, nach der Fertigung einen Oberflächenschutz aufzutragen – unabhängig von der letztlich spezifizierten Endbeschichtung. Die Auswahl des Oberflächenschutzes hängt von der jeweiligen Oberfläche und der vorgesehenen Endbeschichtung auf der Baustelle ab.

- Außenflächen:

Als Mindestmaß an Oberflächenvorbereitung wird empfohlen, eine Entfettung durchzuführen, Schweißspritzer zu entfernen und Fertigungsrückstände zu beseitigen. Ein anschließender Auftrag von Grundierfarbe wird empfohlen, um Oberflächenkorrosion während Transport und Lagerung zu vermeiden. In manchen Fällen kann eine zusätzliche Beschichtung sinnvoll sein. Bestimmte Komponenten wie Flansche für Instrumentenanschlüsse sollten vor dem Verlassen der Fertigungsstätte eingefettet, beschichtet, abgedeckt oder anderweitig geschützt werden.

- Innenflächen:

Zusätzlich zu den Maßnahmen für Außenflächen kann für Innenflächen eine spezielle Behandlung zum Wärme- oder Korrosionsschutz vorgeschrieben sein. Halterungen für Auskleidungen werden häufig bereits in der Fertigung angebracht. Der Hersteller muss sicherstellen, dass die Innenflächen und die werkseitige Oberflächenbehandlung während des Transports nicht beschädigt oder verunreinigt werden.

- Edelstahl:

Für Außen- und Innenflächen von Kanälen aus Edelstahl oder Hoch-Nickel-Legierungen wird empfohlen, in der Fertigung vor dem Versand eine Passivierung (Säurewäsche mit anschließender Neutralisation) durchzuführen, um Eisenverunreinigungen zu entfernen. In der Fertigungsstätte sollten Verfahren implementiert werden, um Kreuzkontaminationen durch unterschiedliche Metalle zu vermeiden.

3. Handhabung und Versand

3.1 Kennzeichnung

Jedes vom Hersteller separat versandte Einzelteil, Bau- oder Unterbaugruppe muss deutlich mit einer eindeutigen Montage- und Versandkennzeichnung versehen sein. Dieselben Kennnummern müssen auch gut sichtbar in den Montagezeichnungen angegeben werden.

Die Kennzeichnungen sollten mit haltbarer, gut sichtbarer Farbe an auffälliger Stelle aufgebracht werden. Die Größe der Markierung sollte ein leichtes Ablesen ermöglichen. Idealerweise sollte jedes einzelne Teil mindestens zwei identische Markierungen auf gegenüberliegenden Flächen tragen.

3.2 Anschlagösen

Das Heben großer Kanalbauteile oder vormontierter Abschnitte erfordert in der Regel Hebevorrichtungen. Anschlagösen sind hierbei unerlässlich, und eine enge Zusammenarbeit zwischen dem Kanalplaner, dem Hersteller und dem Monteur ist notwendig, um Anforderungen zu definieren. Die Entwurfszeichnungen können Positionen für Anschlagösen vorschlagen, doch sollten auch die Rückmeldungen der ausführenden Hebepersonen berücksichtigt werden, um Fehlpositionierungen zu vermeiden. Vorsichtsmaßnahmen für unsachgemäße Handhabung sollten in den Konstruktionszeichnungen und Fertigungsspezifikationen klar aufgeführt sein.

Ein Konstruktionsstoßfaktor von 1,5 wird bei der Auslegung berücksichtigt. Der Auftragnehmer oder ein qualifizierter Anschlagmittel-Ingenieur kann die Anschlagösen und deren Befestigungen auslegen. Der Anschlagmittel-Ingenieur erstellt Berechnungen und Zeichnungen für die Anschlagösen, die anschließend vom Statiker geprüft werden.

Die Bemessung der Anschlagösen beinhaltet die Auswahl des Materials sowie die Ermittlung der Bemessungslast, wobei ein Sicherheitszuschlag von 50 % zur Berücksichtigung von Hebeschlägen vorgesehen wird.

3.3 Temporäre Aussteifung

Der Hersteller, der für den Versand der Kanalbauteile verantwortlich ist, ist auch für die Bereitstellung notwendiger temporärer Aussteifungen während des Transports verantwortlich, um sicherzustellen, dass die Bauteile unbeschädigt und maßhaltig ankommen. Diese Aussteifungen sind entscheidend für die Stabilität beim Transport und bei der Montage auf der Baustelle.

Der Konstrukteur kann den Monteur bei der Ermittlung des Aussteifungsbedarfs unterstützen. Die ASCE 37 gibt Hinweise zu Art, Größe und Dauer der Belastungen bei der Bewertung von Konstruktionen während der Montage. Runde Kanäle, die während des Transports besonders anfällig für Plattenbeulen sind, erfordern besondere Beachtung. Die Analyse und Auslegung für den Transport sollte auch Halterungen, Aussteifungselemente und die Platte selbst umfassen.

Temporäre Aussteifungen, die vom Hersteller angebracht werden, sollten eindeutig als nicht dauerhaft gekennzeichnet sein – üblicherweise durch farbliche Markierung. Gelegentlich kann der Statiker temporäre Aussteifungsanforderungen in den Konstruktionszeichnungen vermerken, insbesondere bei großen Bauteilen oder solchen mit kritischen Maßtoleranzen.