Blechbearbeitungsdienste für

Kohlenstoffstahl, verzinkter Stahl, Edelstahl und Aluminium

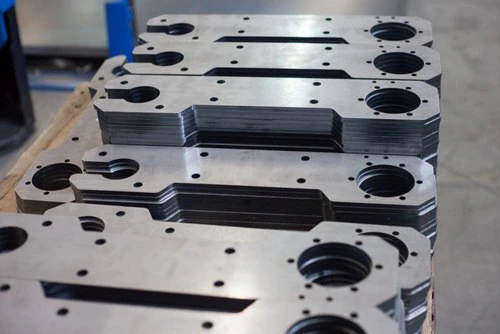

Die Blechbearbeitung ist der Prozess, bei dem flache Metallbleche mithilfe verschiedener Techniken wie Schneiden, Biegen und Schweißen in gewünschte Formen und Strukturen umgewandelt werden. Die dabei häufig verwendeten Metalle sind Baustahl, verzinkter Stahl, Edelstahl, Aluminium, Kupfer und Messing.

Ablauf der Blechbearbeitung

Cutting

Umformen

Verwendete Materialien in der Blechbearbeitung

Herausforderungen

Die Blechbearbeitung bietet viele Vorteile, bringt jedoch auch verschiedene Herausforderungen mit sich. Hier sind einige der wichtigsten Herausforderungen:

Wie können wir Ihnen weiterhelfen?

Novelty Steel verfügt über eine nachgewiesene Erfolgsbilanz bei der Lieferung erfolgreicher Metallfertigungen basierend auf Kundenanforderungen.

Unser fundiertes Verständnis für Baustahl, Aluminium und Edelstahl sowie deren spezifische Umformeigenschaften ermöglicht es uns, die erforderlichen Qualitätskriterien zu erfüllen.

Wir bieten maßgeschneiderte Kundenerlebnisse basierend auf den Anforderungen des Auftrags, von Musterfertigungen bis hin zur Serienproduktion.

Kontaktieren Sie unser Team, um Ihre Anforderungen im Detail zu besprechen.