Der Vergleich zwischen Laserschneiden und Plasmaschneiden ist seit Langem ein viel diskutiertes Thema.

Obwohl jede Schneidtechnologie ihre Vor- und Nachteile hat, hat sich in den letzten zehn Jahren aufgrund der rasanten Fortschritte in der Faserlasertechnologie das Laserschneiden als dominierende Methode durchgesetzt.

1. Einführung

Beide Laserschneiden und Plasmaschneiden sind beliebte Metallverarbeitung Techniken. Welche Methode Sie wählen, hängt hauptsächlich von dem Material ab, das Sie schneiden möchten. Beide Methoden sind zwar in der Lage, Ihre Metallteile effektiv zu schneiden, aber sie verwenden völlig unterschiedliche Techniken, um diesen Prozess durchzuführen. Beide Methoden haben ihre eigenen einzigartigen Vorteile. Welche Methode Sie für Ihr Projekt verwenden sollten, hängt von Ihrem Budget, den erwarteten Toleranzen, dem Metalltyp und der Metallstärke ab.

2. Plasmaschneiden

Das älteste Schneidverfahren, das Plasmaschneiden, stammt aus den 1950er-Jahren und wurde als Alternative zum Brennschneiden entwickelt, das Metalle wie Edelstahl, Aluminium oder Kupfer nicht schneiden kann.

Abbildung 1: CNC-Plasmaschneiden

cnc plasma cutting

Beim Plasmaschneiden wird ein elektrisch ionisiertes, erhitztes Gas (Plasma) mit hoher Geschwindigkeit aus einer Düse auf das Metall geschossen. Dabei entsteht ein Lichtbogen im Gas, der einen elektrisch leitfähigen Plasmakanal bildet. Wenn Strom vom Schneidbrenner durch dieses Plasma fließt, entsteht ausreichend Wärme, um das Werkstück zu schmelzen. Die hohe Temperatur schmilzt das Metall an der Schnittstelle.

Aufgrund seines Funktionsprinzips kann das Plasmaschneiden alle leitfähigen Metalle schneiden, darunter Edelstahl, Aluminium, Messing, Kupfer und Baustahl. Es eignet sich besonders gut für dicke Metalle bis zu 50 mm. Wenn hochreflektierende oder sehr dicke Bleche geschnitten werden müssen, ist Plasma die ideale Schneidmethode. Für enge Toleranzen und hochwertige Schnittkanten ist jedoch das Laserschneiden besser geeignet.

3. Laserschneiden

Beim Laserschneiden wird ein fokussierter Laserstrahl eingesetzt, der das Metall schmilzt oder verbrennt. Derzeit gibt es zwei Arten des Laserschneidens: CO₂-Laserschneiden und Faserlaserschneiden. Beide verwenden einen Laserstrahl zum Schneiden und Bearbeiten von Metall, unterscheiden sich jedoch in der Strahlführung. Faserlaser verwenden optische Fasern zur Strahlübertragung, während CO₂-Laser auf Gas basieren. Beide Technologien arbeiten mit unterschiedlichen Wellenlängen, was die Absorption des Lasers beeinflusst.

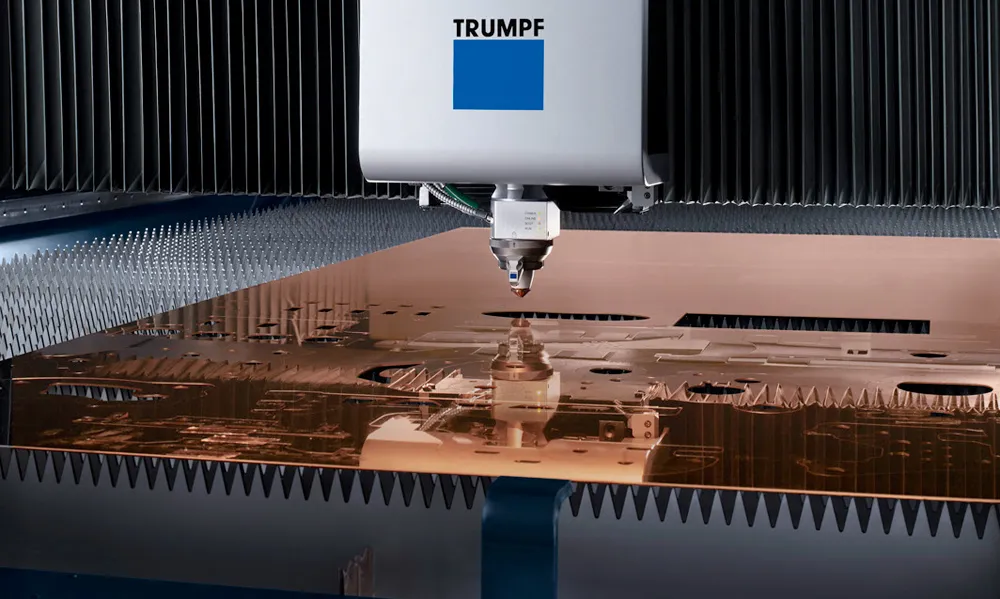

Abbildung 2: CNC-Laserschneiden

CNC Laser Cutting

4. Vergleich von Plasma- und Laserschneiden

- Laserschneidmaschinen erfordern deutlich höhere Investitionskosten im Vergleich zu Plasmaschneidmaschinen.

- Die Betriebskosten pro Einheit beim Laserschneiden sind deutlich höher als beim Plasmaschneiden.

- Das Laserschneiden bietet eine höhere Effizienz und Ausbringungsrate im Vergleich zum Plasmaschneiden.

- Die Wartungs- und Betriebskosten von Plasmaschneidmaschinen sind höher als bei Laserschneidern.

- Das Laserschneiden bietet eine bessere Oberflächenqualität und höhere Präzision, während Plasmaschneider größere Schneidtoleranzen aufweisen.

- Plasma kann dickere Bleche schneiden als Laser, jedoch ermöglichen neue Entwicklungen in der Faserlasertechnologie inzwischen auch das Schneiden dickerer Metalle.

- Plasma wird hauptsächlich zum Schneiden von Stahl verwendet, während Laser viele verschiedene Materialien schneiden kann.

5. Fazit

Obwohl Faserlaser eine höhere Anfangsinvestition erfordern, bieten sie eine effektivere und qualitativ hochwertigere Leistung im Vergleich zu Plasmaschneidmaschinen. Traditionell hatten Faserlaser Schwierigkeiten beim Schneiden dicker Materialien, aber mit aktuellen 15-kW-Maschinen lassen sich mittlerweile auch Stahlplatten bis zu 30 mm mit hoher Präzision schneiden.

Wissenszentrum